A borracha é uma das matérias-primas mais importantes hoje na indústria, especialmente no setor automobilístico. Pneus, juntas e retentores dependem da flexibilidade e resistência desse material. Mas, apesar da sua versatilidade, a borracha natural apresenta uma grande desvantagem: a tendência a rachar com o tempo, algo que compromete sua durabilidade.

VEJA TAMBÉM:

O método tradicional de vulcanização, criado por Charles Goodyear em 1844, ainda é o mais utilizado. Nesse processo, acontece a coleta do látex, seguido por sua coagulação, secagem, aditivação, moldagem e aquecimento intenso.

A alta intensidade térmica cria ligações químicas que tornam a borracha um material mais forte, mas também é responsável por resultar em cadeias curtas de polímeros. Essas cadeias não são ideais para resistir ao crescimento de rachaduras ou ao desgaste prolongado.

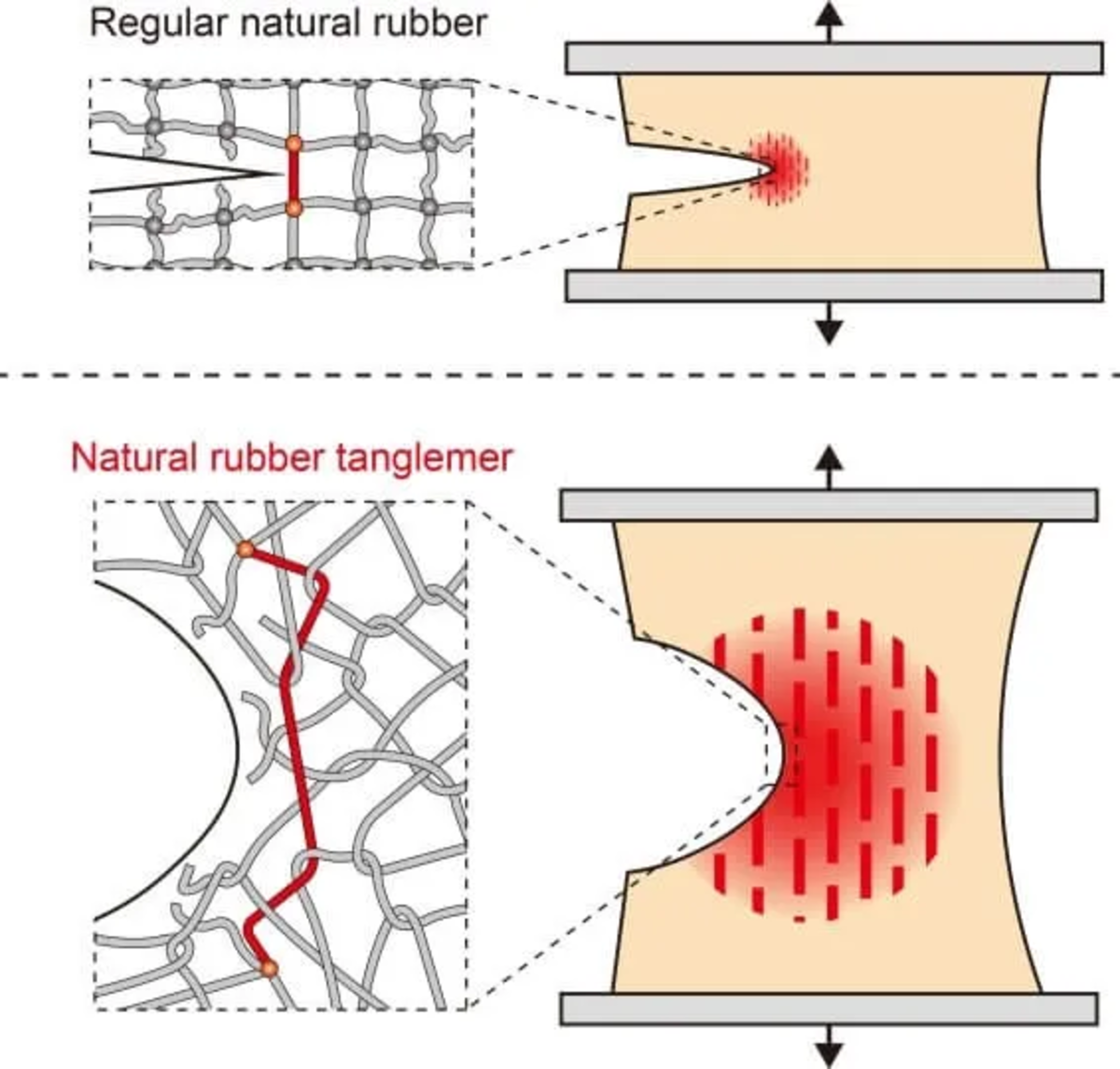

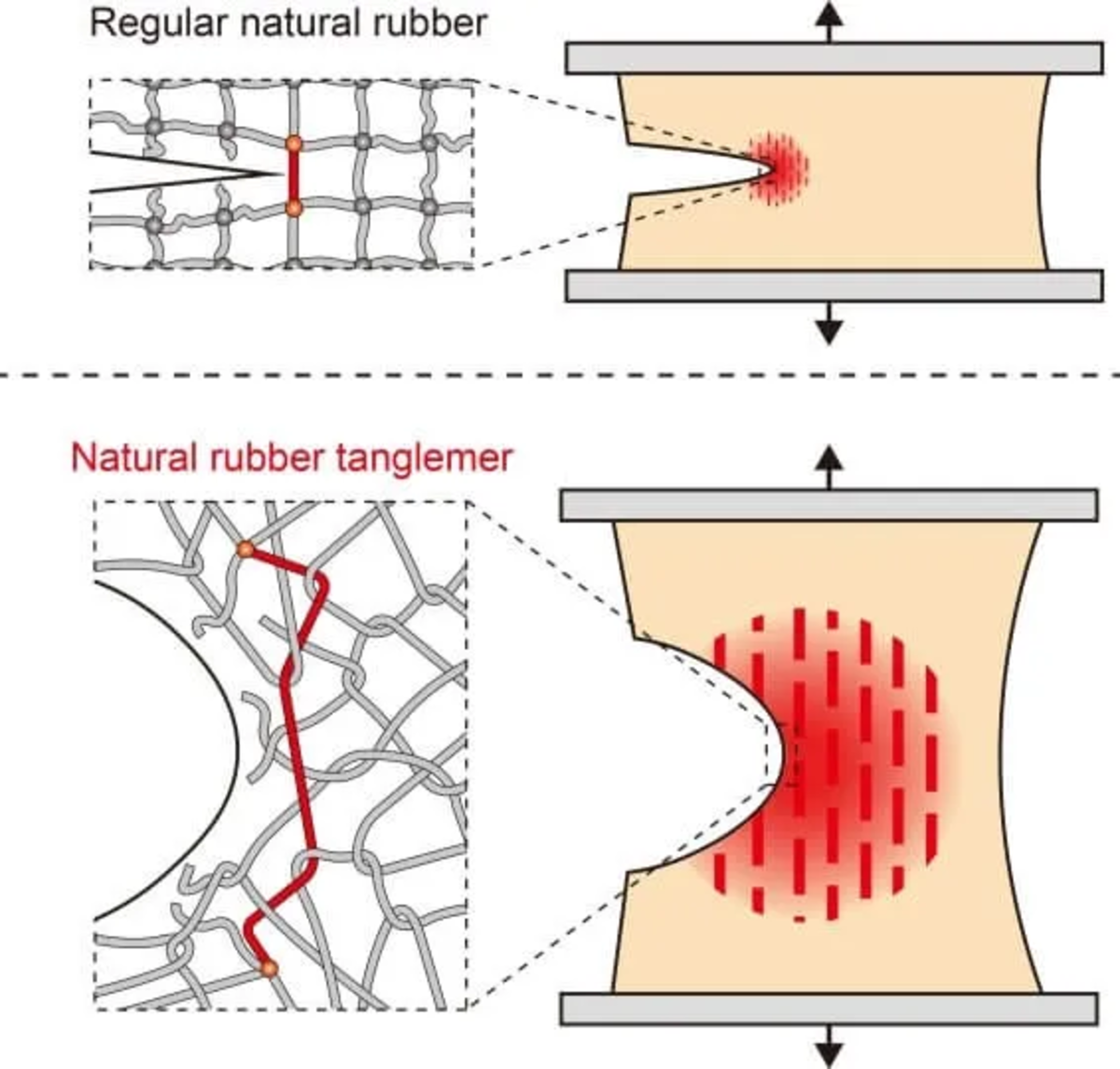

Processo mais gentil forma fios de borracha em formato de espaguete que distribuem melhor a tensão interna e aumentam a resistência contra rachaduras e falhas. (Foto: Escola de Engenharia e Ciência Aplicadas de Harvard)

Atualmente, pesquisadores da Escola de Engenharia e Ciências Aplicadas de Harvard (SEAS) têm testado uma abordagem diferente, tentando deixar esse processo mais “gentil”. Com isso, eles criaram uma borracha com estrutura semelhante a emaranhados de espaguete, ao preservar as longas cadeias poliméricas durante o processo de vulcanização.

Como resultado, o novo arranjo molecular distribui melhor a tensão interna e aumenta em até 10 vezes a resistência do material contra rachaduras e falhas. Além disso, os pesquisadores confirmaram nos testes que o material suporta alongamentos repetidos sem perder a resistência.

Ao longo do tempo e uso, pequenas fissuras se formaram, mas sua estrutura interna facilita a cristalização e aumenta ainda mais a resistência. Entretanto, algumas limitações ainda existem. Mesmo com o avanço, a alta evaporação da água no processo e o baixo volume final do material ainda são um empecilho para que essa tecnologia seja aplicada na produção de larga escala de pneus.

No momento, a inovação é mais viável para aplicação em menor escala, em luvas e itens de espessura fina, por exemplo. Contudo, se os pesquisadores continuarem a estudar e otimizar o processo, eles poderão eventualmente revolucionar a fabricação de componentes automotivos sujeitos a grandes temperaturas.

Continue lendo...

VEJA TAMBÉM:

- Estudo aponta que dependência do carro pode te deixar infeliz

- Pesquisa Nissan aponta que jovens se veem em carros elétricos

- Por que pneu novo tem aqueles ‘pelinhos’? Para que servem?

Proposta de Harvard para a produção de borracha e pneus

O método tradicional de vulcanização, criado por Charles Goodyear em 1844, ainda é o mais utilizado. Nesse processo, acontece a coleta do látex, seguido por sua coagulação, secagem, aditivação, moldagem e aquecimento intenso.

A alta intensidade térmica cria ligações químicas que tornam a borracha um material mais forte, mas também é responsável por resultar em cadeias curtas de polímeros. Essas cadeias não são ideais para resistir ao crescimento de rachaduras ou ao desgaste prolongado.

Processo mais gentil forma fios de borracha em formato de espaguete que distribuem melhor a tensão interna e aumentam a resistência contra rachaduras e falhas. (Foto: Escola de Engenharia e Ciência Aplicadas de Harvard)

Atualmente, pesquisadores da Escola de Engenharia e Ciências Aplicadas de Harvard (SEAS) têm testado uma abordagem diferente, tentando deixar esse processo mais “gentil”. Com isso, eles criaram uma borracha com estrutura semelhante a emaranhados de espaguete, ao preservar as longas cadeias poliméricas durante o processo de vulcanização.

Como resultado, o novo arranjo molecular distribui melhor a tensão interna e aumenta em até 10 vezes a resistência do material contra rachaduras e falhas. Além disso, os pesquisadores confirmaram nos testes que o material suporta alongamentos repetidos sem perder a resistência.

Ao longo do tempo e uso, pequenas fissuras se formaram, mas sua estrutura interna facilita a cristalização e aumenta ainda mais a resistência. Entretanto, algumas limitações ainda existem. Mesmo com o avanço, a alta evaporação da água no processo e o baixo volume final do material ainda são um empecilho para que essa tecnologia seja aplicada na produção de larga escala de pneus.

O futuro dessa tecnologia

No momento, a inovação é mais viável para aplicação em menor escala, em luvas e itens de espessura fina, por exemplo. Contudo, se os pesquisadores continuarem a estudar e otimizar o processo, eles poderão eventualmente revolucionar a fabricação de componentes automotivos sujeitos a grandes temperaturas.

Continue lendo...